¿Qué es el Análisis de Criticidad y porqué es tan importante?

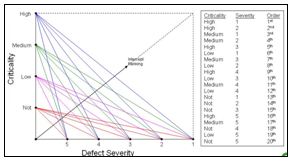

Es un proceso que permite establecer el ranking relativo de los entes dentro de un sistema. El propósito de dicho ranking es el de determinar cuáles de dichos entes tendrán prioridad en la asignación de recursos.

Dentro del ámbito industrial los entes serán los activos y los recursos serán: fuerza laboral, materiales, repuestos y prioridad en la programación de las actividades de mantenimiento.

Reglas Generales a Seguir:

1. El proceso de análisis de criticidad es llevado a cabo a través de una serie de preguntas que representan los distintos intereses alrededor de los activos

2. Comúnmente se suelen utilizar erróneamente estos dos términos para el mismo fin. El error se encuentra en creer que pueden ser utilizados como sinónimos, y aunque guardan cierta relación no son y no pueden ser calificados como sinónimos.

a. Importancia, denota solo la definición del término. Aquellos equipos cuyas fallas se dicen que afectan severamente o frecuentemente el estado deseando del sistema se dicen que son los más importantes

b. La criticidad por otro lado combina la importancia con la frecuencia de fallas de los equipos. Este desarrolla un escenario en donde un equipo o maquinaria puede que tenga un bajo grado de “importancia” pero debido a una elevada frecuencia de fallas podría contar con un alto grado de criticidad

Principios Orientadores

1. Los estudios de criticidad no son un mero ejercicio académico, es parte fundamental para la gerencia de los activos cuando los recursos no son ilimitados.

2. El Análisis de Criticidad direcciona la locación de recursos de la mejor manera posible en pro de la capacidad de producción de los sistemas y por ende de la planta.

3. Ejemplos donde el ranking de criticidad puede ser utilizado incluye: desarrollo de planes de mantenimiento, programación de actividades de mantenimiento, equipos seleccionados para ser incluidos dentro de programa de mantenimiento preventivo y/o predictivo

4. Las categorías representan las distintas áreas que incluirán las preguntas orientadas a determinar el ranking de criticidad. Las categorías que comúnmente se incluyen son: producción, mantenimiento, procura, almacenes, ingeniería, medio ambiente, seguridad industrial, higiene.

Diseño de una adecuada herramienta de Análisis de Criticidad

1. Un programa de análisis de criticidad comienza con la discusión de cuales equipos serán incluidos en el estudio.

2. dichos estudios puede efectuarse a tres niveles: sistemas, equipos, y modos de falla.

3. Los análisis a nivel de sistemas se realizan en aquellas plantas donde no existe ningún estudio previo de criticidad.

4. Cuando el punto 3 se cumple por lo general genera conflictos por la locación de los recursos de mantenimiento (h/h, repuestos, información, herramientas, etc.) ya que las percepciones de la criticidad varían de persona en persona.

5. Un análisis de criticidad a este nivel ayuda a mejorar la claridad del panorama y reduce las tensiones que pudieran producirse por medio del consenso que conlleva este estudio.

La Criticidad a Nivel de Modo de Falla (Modo de Falla – “¿Como falla algo?”)

a. En todas las plantas existen un grupo de equipos que combinando un alto impacto de sus fallas junto a su frecuencia se convierten en los más críticos.

b. Generalmente se les refiere como “Malos Actores”.

c. Obtienen ese calificativo por la cantidad de dolores de cabeza que ocasionan a la normal operación de la planta.

d. Para estos equipos es necesario profundizar un poco más en su análisis de criticidad y estudiar sus modos de falla.

e. Acá es donde el Análisis de Criticidad para a evaluar la criticidad de los modos de falla.

f. Este estudio se denomina Análisis de Modo Efecto y Criticidad de Fallas (FMECA por sus siglas en ingles)

g. El FMECA se recomienda efectuarse entre el 5% y 20% de los equipos más críticos.

h. FMECA es parte vital para entender las fallas alrededor de los equipos y poder efectuar un plan de mantenimiento efectivo y eficiente.

Ejecución del Análisis de Criticidad

Elementos Diferenciadores

Cuando inicie su viaje para realizar una evaluación de la criticidad de los equipos en sus instalaciones, tenga en cuenta que la manera de lograr esto es centrarse en que hace que una pieza de equipo sea diferente de otra. U otra forma de decir esto es determinar los factores diferenciadores que cada máquina posee. Algunos de los factores de diferenciación se discuten a continuación.

Mantenibilidad

a. Diferencia los equipos de acuerdo a su mantenibilidad

b. Equipos que no requieren andamios o escaleras para ejecutar actividades de mantenimiento deben contar con una menor criticidad que aquellos que si lo requieren.

c. Equipos que cuentan con partes estandarizadas poseen menor criticidad que aquellos que no.

d. Equipos con modernos sistemas de control deben tener un menor ranking que aquellos que no los poseen.

Equipo Redundante

a. Muchas discusiones se han generado en torno a la redundancia como elemento diferenciador de la criticidad, es muy común que la siguiente pregunta salga a flote: ¿es la criticidad la misma para dos equipos idénticos que actúan como redundancia uno del otro?

b. La respuesta es: DEPENDE, y depende de la filosofía con la que se opera en la planta.

c. Dos equipos idénticos con la misma tasa de falla tendrán la misma criticidad, es algo sencillo de determinar.

d. Este no es el caso del 89% en donde las fallas son aleatorias.

Análisis de los Resultados

a. El análisis de criticidad debe efectuarse de manera consistente y con la misma objetividad de principio a fin, de esa manera se asegura la calidad de los resultados.

b. Una manera de determinar la calidad de los resultados es la de analizar la forma en la curva de distribución de frecuencias.

c. El estudio de la distribución de frecuencias de los resultados se convierte en un estudio estadístico.

d. Los resultados de un estudio de criticidad presenta características cualitativas, sin embargo, principios estadísticos son aplicados para determinar si existe una buena estructuración entre las preguntas para reflejar la interrelación entre los sistemas y equipos en la planta.

Utilización de los Resultados de Análisis de Criticidad

Una vez finalizado el Análisis de Criticidad, ¿Qué hacer con los resultados? No fue un mero ejercicio académico.

Los resultados pueden ser utilizados de distintas formas, pero todas convergen en un punto común, la asignación de recursos.

1. Asignación de Recursos

La asignación de recursos tiene que ver con los relacionados al mantenimiento y confiabilidad: tiempo, horas-hombre, repuestos y materiales y herramientas destinados a los equipos para incrementar su confiabilidad operacional.

2. Plan de Mantenimiento

El Plan de Mantenimiento es una lista de tareas de Mantenimiento Preventivo y Mantenimiento Predictivo a ejecutarse en los equipos de acuerdo a una frecuencia y señalando quien y como debe ser ejecutada. La cantidad de Mantenimiento Preventivo y Predictivo es una función del Análisis de Criticidad.

Para el 5-20% de los activos el análisis de criticidad a nivel de modos de fallas determinara las actividades de mantenimiento a ejecutar, para el resto de los activos el ranking de criticidad será un factor decisivo.

3. Suministros de Mantenimiento, Reparaciones y Operación (MRO Supplies)

La criticidad de los equipos juega un papel fundamental en determinar los niveles de stock en los suministros para los equipos.

Los equipos con mayor ranking de criticidad demandan mayores niveles de suministros, aunque el plan de mantenimiento controla la aparición de las fallas pueden generarse sorpresas dada la característica aleatoria de la mayoría de las fallas por lo que los equipos críticos deben contar con los repuestos para su oportuna intervención.

Gerencia de los resultados del Análisis de Criticidad

La base de datos que se genera a raíz del análisis de criticidad debe ser considerado un documento viviente, significando con esto que dicha base de datos debe ser actualizada en la medida de que el contexto operacional o las características de los equipos cambian.

Estos cambios involucran desde cambios en el mercado del producto o servicio en lo que la empresa se encuentra hasta cambios en la tasa de falla de un equipo como resultado de un Análisis de Causa Raíz que genero una solución para mejorar su desempeño.

El Ingeniero de Confiabilidad es el responsable de los cambios que se pueda hacer a nivel de un equipo. Para cambios importantes (Mercado) el análisis debe ser revisado en su totalidad.