Después del exitoso piloto en el 2001, durante el 2002 se continúo implementando en el resto de la división, las recomendaciones se comienzan a aplicar durante el 2003, los resultados prometen ser excelentes.

La aplicación estructurada de la metodología RCM + con equipos altamente motivados, permitió subir la producción en un 14% con impacto superior a 600.000 dólares/año y reducción anual de costos de mantenimiento identificados entre 170k US$ y 310 kUS$.

¿Quien es quien en minería de cobre?

Corporación Nacional del Cobre de Chile (Codelco) es el primer productor de cobre del mundo y una de las empresas más rentables de la industria. Posee activos propios de US$ 5.819 millones y un patrimonio de US$ de 2.777 millones, a diciembre del 2000: Su principal producto comercial es el cátodo de cobre grado A.

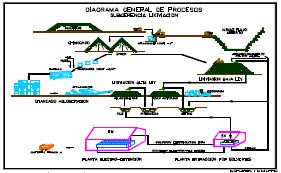

El proceso estudiado se muestra en la siguiente grafica y cubrió desde el chancado primario a los apiladores:

Para ampliar la imagen haga clic sobre ella, regrese utilizando su navegador.

Objetivos iniciales y situación actual

Los objetivos iniciales fueron los de realizar un piloto de RCM (+) en instalaciones de la división SALVADOR de la). Dentro de este piloto se enmarcaba realizar el estudio en dos (2) sistemas críticos de la planta de chancado de la subgerencia de Lixiviación.

Después del exitoso piloto en el 2001, durante el 2002 se continúo implementando en el resto de la división, las recomendaciones se comienzan a aplicar durante el 2003, los resultados prometen ser excelentes.

Historia RCM

El RCM fue creado por la industria de la aviación en la búsqueda de un mantenimiento que interviniera menos los equipos y mejorara los estándares de seguridad. Rápidamente se expandió a las instalaciones militares y de allí a las plantas nucleares de USA, siendo a mediados de los 90s cuando se convierte en pilar de empresas corporativas tanto petroleras como mineras en varios países del mundo.

Resumen

El proyecto se inicio con el estudio de las funciones de la división, sub-gerencia y planta de chancado, luego se estudió la criticidad de la planta, lo cual demostró que el sentido de la criticidad tenido antes del proyecto era errado en el 95% del personal.

Luego se realizaron los estudios de mantenimiento y la estimación de beneficios potenciales. También se realizaron estudios adicionales mediante el uso de herramientas de toma de decisiones (MACRO), mostrando como estas pueden ayudar a evaluar el riesgo en la toma de decisiones de una manera numérica y confiable.

Adicionalmente se efectuaron actividades de comunicación y difusión del proyecto a lo largo de la división, así como también actividades de motivación.

Beneficios logrados

Después de implementar la mayoría de las recomendaciones, los beneficios logrados fueron:

- Aumento de producción en 14%

- Reducción de Costos de Mantenimiento identificados entre 170-310k US$/año

- Impacto en producción entre US$ 600 mil y un millón US$ anuales

- Evaluación Económica: IRR promedio: 1100 %, NPV promedio: 1.6 MUS$

- Se eliminó una de las 2 paradas de mantenimiento semanales de 4 horas. Actualmente se hacen más inspecciones.

- Guía de troubleshooting

Algunos beneficios intangibles:

- Mayor entendimiento de los procesos por parte del personal

- Mayor conciencia hacia la criticidad de los procesos y conciencia de costos

- Mentalización al mejoramiento continuo

- Mejor relación cliente-servidor

Lecciones aprendidas

Según de las personas que participaron en el proyecto:

- El papel del Asesor externo es clave

- Solo la gente puede convertir el RCM en realidad

- Mucho del sentido común y experiencia de la gente está resumido en una metodología única: RCM +

- Los estudios genéricos aceleran el trabajo RCM

- Los beneficios a obtener por aumento de PRODUCCION superan a los esperados en Mantenimiento.

- El trabajo operaciones-mantenimiento conjunto genera ganancias por sí solo.

- Convierte el mejoramiento continuo en algo entendible y practicable.

Metodología Usada

La Metodología usada fue la siguiente:

- Análisis Funcional:

- Análisis de Criticidad

- Capacitación en RCM

- Análisis RCM :

- Uso del RCM Profesional 3

- Capacitación en Análisis Causa Raíz

- Capacitación en Evaluación Costo Riesgo

- Evaluación de Resultados Costo Beneficio

- Implementación de Recomendaciones:

Mantenimiento Centrado en La Confiabilidad (+)

El RCM (+) nace como una solución a los típicos problemas que se han presentado en la implantación de RCM en industrias de proceso, donde la gran complejidad y él numero de las instalaciones hace que sea muy difícil una aplicación de RCM tradicional, tiene como principales fortalezas:

- Enfoque racionalizado a sistemas más críticos. Herramienta de criticidad basada en riesgo y cuantificada

- Un análisis funcional muy bien detallado

- Introduce el concepto de RCM en reversa para sistemas poco críticos.

- Introduce la evaluación costo riesgo. Tema no resuelto por el RCM tradicional

- Mayor visión en el negocio

- Creación de estudios genéricos que aumentan la eficiencia de los grupos de trabajo

- Uso de herramientas de soporte para la toma de decisiones. Herramientas MACRO y RCM profesional

Toda aproximación de implantación de MCC (+), se basa en responder las siguientes preguntas:

- ¿Cuáles son las funciones y los estándares de desempeño del activo en su contexto operativo actual?

- ¿De qué maneras el equipo deja de cumplir sus funciones?

- ¿Cuál es la causa de cada falla funcional?

- ¿Qué pasa cuando ocurre cada falla funcional?

- ¿Cómo impacta cada falla funcional?

- ¿Qué debe hacerse para prevenir cada falla funcional?

- ¿Qué debería hacerse si no se pueden hallar tareas preventivas aplicables?

Uso de Herramientas MACRO

Como parte del piloto se realizaron algunos estudios de repuestos críticos y se evaluaron algunos proyectos menores, todos bajo el enfoque de máximo beneficio económico para el negocio, logrando grandes impactos positivos.

Consideraciones de Optimización

Esto nos permitirá la toma de decisiones basada en el menor impacto económico para la empresa (Costo+Riesgo), lo cual será realizado sobre la base de las herramientas de optimización del proyecto MACRO.

La siguiente figura muestra el principio de optimización:

Algunas decisiones que permiten ser tomadas con este enfoque son:

- Cuantos repuestos tener

- Cuando hacer paradas de Mantenimiento

- Inspecciones: Inspección Basada en Riesgo

- Proyectos Menores

- Análisis de Ciclo de Vida

- Optimización de paradas de planta

Partes de Repuesto

Está basado en la optimización de repuestos de baja y alta rotación. Reducciones hasta de un 70% se han logrado sin afectar notablemente el riesgo.

Se busca el numero de repuestos que ocasione un impacto mínimo para la empresa, este impacto será calculado como el costo de tenencia de repuesto (Compra, traslado, mantenimiento, valor del dinero, vencimiento, etc.) más el riesgo asociado a la no-tenencia de los mismos.

Para optimizar tenencia de repuestos se cuenta con el programa de análisis por costo/riesgo APT Stock®.

Veamos un resultado típico:

Optimización de Mantenimiento y Desempeño

Para equipos de elevada criticidad asociada, la decisión de cuando ejecutar una tarea de mantenimiento tiene asociada un valor económico muy grande, responder cuando hacerlas bajo un criterio distinto a la ley del pulgar implica un modelado de las razones por cual se debe ejecutar la tarea de mantenimiento (confiabilidad, perdida de desempeño, aumento de costos, etc.), una estimación de sus consecuencias y esto aunado a los costos asociados a la tarea de mantenimiento como tal, permitirá usar el APT Maintenance® para el calculo de los ciclos óptimos de mantenimiento. Los cuales están dados por los intervalos que ocasionan un impacto total mínimo: Costos de mantenimiento + Costos/Riesgos de no mantener.

Veamos un resultado típico:

Optimización de Inspecciones

Cuando inspeccionar un equipo es una pregunta difícil de responder, debido a los costos asociados a la misma y las consecuencias (por lo general catastróficas) de no inspeccionar.

El programa APT Inspection® producto del Proyecto MACRO ha estado generando resultados con grandes ahorros asociados, permitiendo a sus usuarios tener por fin un sistema de mantenimiento basado en condiciones, que le permite tomar decisiones como:

- Basado en las condiciones actuales del equipo, cuando volver a inspeccionar

- Cuando reemplazar/reparar componentes

- Cuando hacer pruebas funcionales a equipos de respaldo/protección

- etc.

Veamos un resultado típico:

Mayor información

Para mayor información sobre este caso y otros casos de Gerencia de Activos y Mejoramiento en Confiabilidad Operacional, contactar:

Jose Duran, coordinador operaciones Hispanoamérica: jduran@ieee.org

The Woodhouse Partnership: www.twpl.co.uk

Proyecto MACRO: www.aptools.co.uk