En la ausencia de tareas estándares, se realiza un análisis más comprensivo usando el análisis Mantenimiento Centrado en Confiabilidad (RCM2 Reliability Centered Maintenance por sus siglas en inglés) o Análisis de Efecto de los Modos de Falla (FMEA por sus siglas en inglés Failure Modes Effects Analysis) para desarrollar un programa óptimo. Los datos de funcionamiento del activo se utilizan para ajustar continuamente el programa de mantenimiento para alcanzar los objetivos del usuario.

1.0 Introducción

Un programa de mantenimiento es eficaz cuando ataca el equipo de producción crítico y pone énfasis en el riesgo de reducción al mínimo, que conducirá a mejorar la confiabilidad, de la disponibilidad y del recurso.

Este artículo se enfoca en un proceso para desarrollar programas eficaces de mantenimiento del activo (u optimizar los existentes). El proceso es un componente del Manejo del Ciclo de Vida (LCM Life Cycle Management por sus siglas en inglés) del activo.

2.0 Desarrollo/Optimización del Programa de Mantenimiento

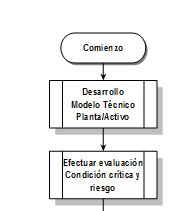

Para ampliar la imagen haga clic sobre ella, regrese utilizando su navegador.

Este proceso consiste en los siguientes pasos (ver el cuadro 1):

- Identificando los objetivos del negocio.

- Desarrollo del modelo técnico planta/activos.

- Evaluación de las condiciones de los activos instalados.

- Evaluación de condición crítica y de riesgo.

- Programa de Mantenimiento desarrollo/revisión.

- Carga de datos de las tareas del mantenimiento al sistema de CMMS.

- Estrategias del Mantenimiento de sobra (no cubiertos en este documento.)

Estos pasos están considerados a mayor detalle en las siguientes secciones.

3.0 Objetivo del negocio

Los objetivos del negocio se fijan en los niveles corporativos y de la planta. Reflejan condiciones de mercado, expectativas de los accionistas, y conformidad reguladora. Los objetivos a este nivel incluyen niveles de producción, calidades de los productos, las políticas y los requisitos de la operación segura, requisitos de integridad ambiental, y alcanzar los objetivos de los gastos de operación.

Los objetivos entonces se traducen a las expectativas específicas del funcionamiento de los activos importantes. Las medidas a este nivel pudieron incluir disponibilidad, utilización del activo, eficacia, calidad de los productos específicos, eficacia total del equipo (OEE Overall Equipment Effectiveness por sus siglas en inglés), costo por unidad producida, etc. Las metas son fijadas por departamentos de función de la planta y aprobadas por la planta y la gerencia corporativa.

Los activos importantes o las expectativas del funcionamiento de los sistemas se redefinen más a fondo al nivel individual del equipo. Aquí el objetivo vale para las medidas, tales como tiempo medio entre fallas (MTBF Mean Time Between Failure pos sus siglas en inglés), Tiempo medio para reparar (MTTR Mean Time To Repair), disponibilidad, etc., se fijan y se aprueban.

Este proceso se repite periódicamente, y los objetivos se cambian para reflejar la posición de la compañía con respecto a los conductores principales del negocio. El cuadro 2 identifica los pasos implicados en las expectativas del funcionamiento del activo.

Los objetivos del negocio y las expectativas de funcionamiento fijan la etapa para definir los estándares de funcionamiento del equipo para el equipo del alto riesgo en el cual RCM2 es el método utilizado para el desarrollo/optimización de los programas de mantenimiento.

4.0 Modelo Técnico de la Planta

El modelo técnico de la planta (también conocido como jerarquía del activo) se compone de una jerarquía de los sistemas y de los subsistemas que representan gradualmente niveles crecientes del detalle en describir el activo. El modelo refleja cómo los sistemas y los subsistemas juntos, correlacionan y funcionan para proporcionar la función prevista del negocio. Como tal, la jerarquía refleja las características estructurales y de proceso de flujo de planta/activo.

El modelo comienza con un organigrama de flujo del proceso que representa la operación total de una planta. Este nivel consiste en las principales unidades de producción de la planta, sistemas de servicios (tales como electricidad, agua, vapor, aire, combustible, etc.), instalaciones de preparación de alimentación y materia prima, almacenaje final del producto, sistemas de control de la planta y redes de comunicación local, infraestructuras.

El siguiente nivel analiza cada unidad en sistemas y subsistemas según lo representado en un diagrama de flujo de proceso unitario y P&ID. Los ejemplos a este nivel incluyen sistemas tales como filtración de la alimentación, alimentación de la presurización, alimentación de calor, fraccionamiento atmosférico, etc. En niveles progresivamente más bajos del modelo, la interrupción de la planta llega a ser más detallada. Al final, la planta se reduce a un conjunto de sistemas y subsistemas y piezas del equipo que apoyan cada uno de los sistemas o sub sub sistemas.

Los sistemas de control de protección se incorporan en la jerarquía en los niveles apropiados. En el caso donde un control o un sistema protector se dedica a un sistema o subsistema entonces debe ajustarse como un sub-elemento de ese sistema. En el caso que un sistema de control/protección esta controlando/protegiendo múltiples sistemas, deberá ajustarse como un elemento en el mismo nivel jerárquico.

Cada elemento de la jerarquía - si es un sistema, subsistema o pieza del equipo - tiene un límite claramente definido. Las definiciones del límite se estandardizan para las clases de los artículos de sistema/equipamiento.

Los pasos implicados en desarrollar un modelo técnico de la planta son como sigue (véase el cuadro 3):

- Recabar la información técnica y gráficas (PFD, P&ID, diagramas lineales, hojas de trabajo, manuales del O&M, etc)

- Establecer un estándar para definir los límites de los sistemas. Vea las referencias 4 y 6 para los detalles.

- Desarrollar la jerarquía técnica de la planta.

- Definir las funciones de los sistemas (opcional).

- Cargar la jerarquía en el sistema de información del mantenimiento de la planta (CMMS).

5.0 Evaluación de condición crítica y de riesgo

La evaluación de condición crítica y de riesgo es un análisis cualitativo de los acontecimientos de la falla de los activos y de la graduación de esos acontecimientos según su impacto en las metas del negocio en la compañía. El proceso consiste en las siguientes principales actividades (véase el cuadro 4):

- Establecer los criterios del avalúo de la condición crítica.

- Definir por cada avalúo de criterio las consecuencias de la falla y sus calificaciones.

- Recabar los expedientes de la evaluación de la condición del equipo o la frecuencia de fallas genéricas.

- Determinar las frecuencias de las fallas y sus grados.

- Definir una tabla de rangos para la condición crítica.

- Definir las reglas de los rangos para la condición crítica.

- Seleccione el sistema o equipos para evaluar.

- Efectuar el análisis.

- Jerarquizar los sistemas/equipos por condición crítica.

- Jerarquizar los sistemas/equipos por riesgo.

Estos pasos se consideran más detalladamente en las siguientes secciones.

5.1 Criterio para la evaluación

El primer paso en el análisis es utilizar los objetivos organizacionales del negocio para definir los criterios de evaluación de la condición crítica. Los siguientes son algunos criterios sugeridos.

- Salud y Seguridad

- Integridad Ambiental

- Rendimiento

- Servicio al Cliente

- Costos de Operación

A cada criterio se le da una calificación máxima para reflejar las consecuencias y la importancia relativa. En la tabla 1, al criterio de seguridad se le da una calificación máxima de veinte (20) mientras que al criterio de los gastos de operación se le da una calificación máxima de diez (10).

5.2 Consecuencias de las fallas

Las consecuencias de la falla dentro de cada criterio se definen y se les asigna una calificación de la evaluación. La tabla 2 proporciona ejemplos de la seguridad, rendimiento/tiempo inactivo, calidad del producto, criterios de mantenimiento y de los gastos de operación y sus consecuencias asociadas a la falla y sus calificaciones.

5.3 Frecuencia de las Fallas

Se definen las frecuencias de la falla basándose en los sistemas y funcionamiento del equipo. Al definir frecuencias de la falla, la consideración se da a los aspectos, por ejemplo:

- Historial de fallas Operacionales (si esta disponible)

- Datos genéricos de confiabilidad

- Redundancia del Equipo

- Modo de operación del Equipo

- Variaciones del estrés del equipo, etc

La calificación de la frecuencia de la falla se utiliza en el cálculo del riesgo relativo para determinar cómo probablemente la falla de una pieza determinada del sistema o del equipo afectará la organización del negocio. La tabla 3 demuestra un ejemplo de la calificación de la frecuencia.

5.4 Reglas y Rangos de la Condición Crítica

El rango de calificación de la condición crítica en un sistema o equipo es una función del impacto en el negocio cuando el sistema o el equipo fallan, sin importar si ocurre a menudo la falla. Por ejemplo, una escala de la graduación de la condición crítica puede ser del 1 al 10. El número 10 representa la condición crítica más alta mientras que el número 1 representa la más baja.

Las reglas de la graduación de la condición crítica se definen para asistir durante el análisis de los sistemas. Las reglas son establecidas considerando las consecuencias combinadas para todos los criterios del avalúo. Por ejemplo, una regla puede ser definida como "asigne un 10 a un sistema/equipo, si cualquier consecuencia de seguridad o ambiente son mayores a 18 puntos, o cualquiera consecuencia de rendimiento, calidad del producto o mantenimiento y costos de operación que sus puntos sean igual a 10", y así sucesivamente.

Los números del rango de la condición crítica del equipo, gama del número, y las reglas para asignar los números a los sistemas o al equipo bajo evaluación se definen antes de conducir el análisis.

Los números de la condición crítica se asignan a los sistemas y/o al equipo, basados en las reglas desarrolladas. Esto se logra comparando las calificaciones de la consecuencia de los criterios del equipo al número de rango de las reglas de la condición crítica. Si el equipo coincide a las reglas, se asigna al equipo el número de rango de la condición critica. El equipo siempre se le asigna el número más alto de la calificación de la condición crítica que coincida.

5.5 Evaluación de Condición Crítica y Riesgo

La evaluación comienza analizando las consecuencias seleccionadas de la falla del sistema y/o del equipo. La consecuencia más seria de la falla de cada criterio definido de la consecuencia se identifica y se registra su puntaje.

Las consecuencias de la falla del sistema y del equipo se analizan en términos de los efectos resultantes sobre el activo en su totalidad y consideran el impacto de la falla en la seguridad del personal y en el funcionamiento comercial del activo. Después se requiere la consideración de ambos costos, directos e indirectos.

El análisis es conducido contestando a una serie de preguntas sobre cada pieza del sistema o del equipo. Estas preguntas determinan la consecuencia de la falla del sistema o del equipo y el frecuencia/probabilidad de la falla con respecto a los criterios de evaluación. El número de la condición crítica y el riesgo relativo se calculan durante la evaluación de respuestas a las preguntas.

Las preguntas se formulan de la siguiente manera:

¿"si el sistema/equipo falla, podría dar lugar a una consecuencia de seguridad? Si la respuesta es sí, ¿que tan serio deben ser clasificadas las consecuencias potenciales?”

5.6 Resultados de la Evaluación de Condición Crítica y Riesgo

5.6.1 Resultados de la Evaluación

La evaluación de Condición Crítica y Riesgo producen los resultados:

- Rangos de condición crítica de Sistemas/equipo.

- Riesgos relativos.

- Calificación de consecuencias totales.

- Calificaciones individuales de sistemas/equipos.

5.6.2 Riesgos relativos

La probabilidad de la falla se utiliza conjuntamente con la consecuencia total de la falla de un sistema/equipo para determinar el valor del riesgo relativo (RR) del sistema/equipo. CARA utiliza el concepto del RR para identificar el sistema/equipo que tenga el impacto potencial más grande en las metas de negocio de la compañía.

El RR de un sistema o de un equipo es el producto de su calificación de la consecuencia total (TC Total Consequence por sus siglas en inglés) y del número de Frecuencia/Probabilidad (F/P). Se llama "riesgo relativo" porque tiene solamente significado concerniente al otro equipo evaluado por el mismo método.

La TC es la suma de todas las calificaciones asignadas a cada uno de los criterios incluyendo: Seguridad (s), ambiente (E Environmental por su sigla en inglés), calidad (q quality por su sigla en inglés), rendimiento (t throughput por su sigla en inglés), servicio al cliente (CS Customer Service por sus siglas en inglés) y gastos de operación (OC Operating Costs por sus siglas en inglés).

TC = S + E + Q + T + CS + OC

RR = TC * F/P

6.0 Desarrollo/Optimización de las Tareas de Mantenimiento (D/OTM)

Los procesos de D/OTM descritos en este artículo establecen un marco estructurado para desarrollar o determinar los programas de mantenimiento para los activos en servicio o nuevamente comisionados. El proceso acentúa el uso de la experiencia de operación y del mantenimiento documentada en una forma de las Tareas Estándares del Mantenimiento (TEM).

6.1 Visión general del Desarrollo/Optimización de las Tareas de Mantenimiento (D/OTM)

El diagrama de flujo en el cuadro 5 describe los pasos involucrados para llevar a cabo el proceso de D/OTM.

Estos pasos son:

1. Un sistema es identificado para la revisión seleccionando un elemento de la jerarquía técnica de la planta. Según lo descrito anterior, el límite seleccionado del sistema debe ser definido claramente. El sistema seleccionado incluye todos los elementos de nivel inferior.

2. Un análisis de riesgo se realiza en la sección 4 de este artículo. Si un análisis fue conducido en el pasado, la revisión de las frecuencias de la falla en lugar de la condición de las piezas actuales de sistema/equipo se conduce y las calificaciones de la frecuencia se cambian como sea necesario. Las piezas de sistemas/equipos seleccionadas entonces son calificadas por su calificación de riesgo.

3. En el caso de que el sistema bajo revisión pertenezca a un grupo de la clase del equipo que tenga una tarea estándar del mantenimiento (TEM) documentada, es solamente necesario verificar para el riesgo bajo sistemas/equipos de cualquier compañía específica, estándares, y requisitos de regulaciones sean aplicables y las actividades simples del servicio son adecuadas y de costo eficientes. Para el riesgo alto y medio de los sistemas/equipos, la verificación de todos los elementos de las TEM se requiere.

4. Cuando las TEM aplicables no están disponibles, un análisis más detallado se requiere para el riesgo alto y medio. Para las piezas de alto riesgo, se recomienda un análisis completo RCM2, mientras que para los artículos medios del riesgo, RCM2 (FMEA) es suficiente un desarrollo/optimización del programa de mantenimiento. El resultado de RCM2 o de RCM2 FMEA es un sistema de tareas propuestas, de sus frecuencias, y de las artes y de los niveles de habilidad de los individuos que realizan el trabajo, o acciones recomendadas en caso de que las tareas rutinarias convenientes no puedan ser encontradas.

5. Para las piezas de bajo riesgo no gobernadas por ninguna compañía, los requisitos estándares o gubernamentales de una estrategia de correr-a-la-falla se adapta. Cuando existen los requisitos, las tareas rutinarias se desarrollan y se incorporan en los paquetes del trabajo.

6. De la salida de RCM2 o de RCM2 (FMEA), las descripciones de rutinas detalladas de la tarea se desarrollan y después se incorporan en los paquetes del trabajo.

7. Las TEM se desarrollan para reducir el tiempo de desarrollo de las tareas, esfuerzos, y para asegurar consistencia al tratar el equipo dentro del mismo grupo. Las TEM desarrolladas se deben guardar para referencia futura. Las actualizaciones de rutina se hacen a las TEM para reflejar la condición actual del equipo, mantenimiento ganado y experiencia de funcionamiento, y cualquier cambio/modificación nuevo a los sistemas y al equipo.

8. El paso final en el análisis es cargar los paquetes desarrollados del trabajo en los sistemas de gerencia de información de la confiabilidad de la planta (PRIMS Plant Reliability Information Management Systems por sus siglas en inglés). PRIMS incluyen sistemas del mantenimiento tales como mantenimiento de planta de MAXIMO, Mantenimiento de la Planta SAP, Sistemas de Gerencia del Documento, Sistemas de Inspección, etc.

9. La supervisión de programas de mantenimiento de desarrollo/optimización es esencial para asegurar su eficacia en acuerdo con el objetivo de la organización. Un método establecido para registrar modos de fallo, efectos de la falla, y causas de la falla así como las acciones correctivas llevadas para la eliminación/reducción de los efectos de la falla son críticos para la implementación acertada de cualquier programa de mantenimiento.

6.2 Tareas Estándares de Mantenimiento (TEM)

Las TEM son un conjunto de las actividades del mantenimiento, que demuestran una estrategia técnica factible y rentable del mantenimiento para un grupo definido del equipo. Un grupo de equipo es un conjunto de equipos de la misma clase que funciona en un contexto idéntico de operación. Un grupo de equipo tiene diseño, modos de fallo y frecuencias similares.

Establecer una biblioteca de las TEM asegura la documentación constante de las estrategias del mantenimiento, reduce los esfuerzos para el desarrollo de los programas de mantenimiento de los nuevos sistemas, asegura el uso de actividades uniformes, constantes y rentables del mantenimiento, y facilita el análisis de los grupos del equipo.

Se recomienda incluir la siguiente información al documentar una tarea estándar del mantenimiento:

- Requisitos aplicables de la compañía.

- Requisitos aplicables del gobierno.

- Requerimientos/regulaciones gubernamentales.

- Análisis completo de RCM2.

- Descripción del límite del equipo y referencia apropiada de dibujos/isométricos.

- Descripción del contexto operacional (operacional y ambiental.)

- Suposición/requerimientos para/de evaluación de riesgos.

- Modos de fallo dominantes con probabilidad aproximada.

- Las actividades seleccionadas del mantenimiento para reducir la probabilidad de los mecanismos identificados de la falla a la falla de la causa junto con los intervalos apropiados (tiempo-basados o rendimiento/condición-basados).

- Todos los parámetros de monitoreo del equipo (RCM2) con su sensibilidad a las fallas.

- Indicadores establecidos del rendimiento.

- Experiencia de usar una estrategia conocida del mantenimiento junto con la supervisión periódica de los indicadores establecidos del rendimiento.

- Para los modos de fallo no evidentes, la prueba/inspección requerida para determinar la expectativa de la disponibilidad del equipo.

- Experiencia y capacidad requerida del personal de mantenimiento.

- Estimado de las horas-hombre para actividades de mantenimiento.

- Estimado del tiempo de reparación.

- Piezas de repuesto, herramientas, equipo, y tiempo necesario esenciales.

El grado de la documentación depende de la complejidad y del riesgo asignados a los activos bajo revisión. Para los activos de bajo riesgo, se requiere solamente documentar los numerales uno a tres descritos arriba y una evaluación si las actividades simples del servicio son adecuadas y rentables. Para los activos de riesgo alto y medio, se recomienda que en las TEM se documenten todos los numerales mencionados.

6.3 Monitoreo de Condición

La revisión del D/OTM determinará que la mejor estrategia del mantenimiento es realizarse "en condición de mantenimiento."

La condición del equipo es determinada monitoreando los parámetros operacionales y no-operacionales sensibles a los modos de fallo. Puesto que no todos los parámetros son eficaces en la detección de modos de fallo, un análisis formal es necesario para seleccionar el sistema corroborativo correcto de parámetros. El análisis debe identificar los parámetros sensibles de la falla y su sentido práctico de monitoreo.

Después de establecer la viabilidad técnica del monitoreo de condición, la viabilidad económica debe ser considerada. Los costos asociados a la operación y la ayuda en curso del programa de condición-monitoreo se debe considerar contra los potenciales ahorros de costo y el costo de estrategias alternativas del mantenimiento.

6.4 Eficacia del Monitoreo del Programa de Mantenimiento

El monitoreo de la eficacia de los programas de mantenimiento desarrollados es lograda siguiendo y tendenciando un sistema de los indicadores dominantes del funcionamiento. Los indicadores fueron establecidos durante la fase de evaluación de la condición de los activos. Reportes del progreso se producen periódicamente. Las modificaciones a las tareas del mantenimiento se hacen cuando son necesarias.

7.0 Aplicación

Este proceso fue introducido y puesto en ejecución en varias plantas en Norteamérica. Los estudios de evaluación de la condición de los activos fueron conducidos y los lineamientos fueron establecidos para cada facilidad. Los estudios ayudaron a desarrollar las tablas de la calificación de la frecuencia y asignaron los puntos de referencia para que el análisis futuro determine la eficacia de los programas de mantenimiento ideados.

Las áreas evaluadas incluyeron lo siguiente:

- Tiempo medio entre fallas

- Periodo de inactividad debido a un mantenimiento no programado

- Periodo de inactividad por un mantenimiento programado

- Periodo de inactividad de un activo debido a fallas en el suministro de servicios, corriente alta, y corriente baja en la producción de los activos

- Producción lenta debido a fallas del equipo

- Producción lenta debido a fallas en el suministro de servicios, fallas de corriente alta y corriente baja

- Problemas de calidad debido a fallas en el equipo

- Costos de mantenimiento

- Incremento en los costos de operación debido a fallas en el equipo

- Incidentes de seguridad debido a fallas en el equipo

- Daños y descargas ambientales debido a fallas en el equipo

- Consumo de repuestos

- Encuestas de las tareas existentes de PM y PdM

Los datos en los períodos de inactividad operacional y producción lenta fueron recabados pero no utilizados para este análisis.

El impacto de adaptar este proceso en el rendimiento de los activos y las organizaciones del mantenimiento se resumen en la tabla.

Apéndice A: Definiciones

Bien: Se puede referir a la planta, un sistema, o una pieza de equipo.

Falla en el mecanismo: Física, química, u otro proceso que conduce o ha conducido a la falla.

Programa de Mantenimiento: Un sistema comprensivo de actividades del mantenimiento, de sus intervalos, y de los recursos requeridos junto con la documentación realizada del análisis del mantenimiento.

Estrategia de Mantenimiento: Los medios por los cuales el equipo es mantenido. La estrategia del mantenimiento puede ser dentro de los cuatro principales tipos: Correr-a-la-falla, preventivo, predictivo (en condición de mantenimiento), o, rediseño (el equipo).

Tareas Estándares de Mantenimiento (TEM): Un conjunto de las acciones rentables del mantenimiento para una clase de grupo de equipos.

Grupo de Equipos: Un conjunto de equipos de la misma clase que funciona en un contexto idéntico de operación.

Apéndice B: Referencias

- AIChE/CCPS, Guidelines for Process Equipment Reliability Data. Center for Chemical Process Safety, American Institute of Chemical Engineers, New York, 1989.

- Blanchard, Benjamin S., Logistics Engineering and Management, Prentice Hall, Inc., 1998.

- EXP Training Documentation, IVARA Corporation, 2002.

- Moubray, John, Reliability-Centered Maintenance (RCM II), 2nd Edition, Industrial Press, 1997.

- ISO 14224, “Petroleum and Natural Gas Industries – Collection and Exchange of Refinery and Maintenance Data for Equipment,” International Standards Organization, First Edition, 1999.

- Norsok Standard, “Criticality Analysis for Maintenance Purposes,” Z-008, Rev. 2, November 2001.

- OREDA-97, Offshore Reliability Data, Det Norske Veritas, P.O.Box 300, N-1322 Hovik, Norway, 3 Edition, 1997.

- Seifeddine, Sammy, “Criticality and Risk Assessment,” HSB Reliability Technologies, Project Document, 2000.