Este proceso inicia con el reconocimiento de la necesidad por cambiar y mejorar. Sin este reconocimiento, los esfuerzos serán vanos y frustrantes. Alguien que no reconoce que puede hacer las cosas mejor y permanece en el paradigma “Así hemos trabajado siempre”, no tendrá la motivación y razón suficiente para mejorar. Lo que sigue generalmente, es la preparación de un plan y la asignación de tareas. Queremos calidad en nuestra organización, por lo tanto, contratamos ingenieros, asesores y administradores de calidad, para tratar de obtener una mejora en la confiabilidad y poder competir en este mundo global cada vez más pequeño. Nunca debemos olvidad que empresas en otras partes del mundo si están cambiando y haciendo esfuerzos para mejorar sus programas de lubicación y en un momento dado estas empresas estarán compitiendo directamente con las nuestras con costos muy ventajosos para ellos. La confiabilidad de nuestras plantas se convierte en ese momento en un factor de supervivencia en el mercado más que una cuestión de mantenimiento y producción.

La experiencia nos enseña que la confiabilidad y la calidad no pueden simplemente ser asignadas a alguien para conseguirlas, ya que hay mucha gente involucrada en este proceso y por consecuencia las afecta. Por el contrario, convertirse en una organización de calidad requiere un cambio fundamental en su forma global de hacer negocios. Es un hecho; expertos en la materia, pueden ayudarle a facilitar y supervisar el proceso, pero no pueden efectuar las tareas por sí mismos.

Hay tantos factores y gente que tienen influencia en la lubricación de su maquinaria, que todos aquellos que afectan los activos productivos necesitan ser involucrados, conocer y compartir el concepto. Los diseñadores de maquinaria y equipo, fabricantes de equipo original, compras, gerentes, operadores, mecánicos, ingenieros de producción, técnicos de preventivo-predictivo, técnicos en lubricación, proveedores de lubricantes, filtros y equipo de lubricación, consultores, instructores y todas aquellas personas que afecten la calidad de la lubricación.

Lograr la excelencia requiere un cambio de raíz, un cambio realmente de fondo en la forma en la que trabajamos lo concerniente a la lubricación. Debemos cambiar la estructura actual en la que definimos la lubricación como algo importante, pero actuamos absolutamente de manera opuesta.

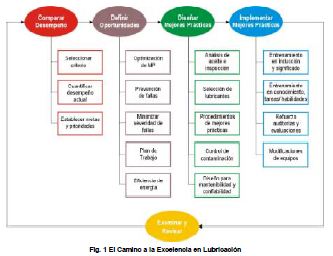

El Programa de Lubricación de Clase Mundial, establece el enfoque de la excelencia en lubricación para construir confiabilidad. En este enfoque los lubricantes no son considerados como bienes consumibles o desechables, que deben ser comprados al menor precio y drenados cuando ya no sirven. La nueva visión define a los lubricantes como un activo importante durable y parte de la maquinaria, que debe ser adecuadamente administrado y protegido. Este proceso de protección inicia desde el día que el lubricante es especificado para cada maquinaria, se compra y recibe, hasta el momento en que es drenado del componente y dispuesto adecuadamente Vea Fig. 1.

Para ampliar la imagen haga clic sobre ella, regrese utilizando su navegador.

I. Plan Maestro de Implementación:

Todo proyecto que implica cambios, requiere una plataforma de arranque y elementos de comparación. Mediciones que nos indiquen el estado actual de la planta con respecto a las “mejores prácticas”, comparándolas con la Industria Mundial. Estas mediciones nos permitirán calificar los elementos clave de la excelencia en lubricación e identificar áreas de oportunidad. Los resultados, nos ayudan a efectuar una evaluación y asignar los recursos en aquellas áreas que pueden representar un mejor retorno de inversión y mejoras sustanciales a la confiabilidad. La comparación (“benchmarking”), también permite la revisión del avance del programa con respecto al tiempo. De esta manera podremos medir la efectividad de nuestros esfuerzos en la aplicación de la estrategia.

Todos los cambios programáticos que entregan una contribución de valor sostenible, incluyen un mecanismo de comparación de su desempeño.

Para que un programa de lubricación sea efectivo, deben ser evaluadas todas las áreas de la planta y deberán efectuarse las mejoras necesarias, en línea con las mejores prácticas vigentes en la industria. El proceso de Diagnóstico Global de las plantas es denominado comúnmente: Lubrication Survey.

II. Lubrication Survey - Diagnóstico Global:

El “Lubrication Survey” es un proceso de investigación, análisis y auditoría, para el reconocimiento de las fortalezas y debilidades de su programa de lubricación y análisis de aceite con un enfoque incremental, que establece el punto de partida y el rumbo para un proceso de mejora sostenido y cuantificable. Esta visión de inicio es un valioso primerpaso en la identificación y establecimiento de las áreas en las que deberán enfocarse las metas de corto y largo plazo.

Son 13 áreas clave a considerar en este proceso:

- Selección de lubricantes

- Sistemas de aplicación de grasas

- Sistemas de aplicación de aceites

- Exclusión de contaminantes

- Remoción de contaminantes

- Muestreo para análisis de aceite

- Pruebas de análisis de aceite

- Alarmas, límites y metas del análisis de aceite

- Inspecciones y pruebas de rutina de eficiencia en lubricación

- Almacenamiento y manejo de lubricantes

- Mediciones y seguimiento del desempeño

- Educación, entrenamiento y certificaciones

- Eficiencia de su programa Predictivo y Proactivo

Durante el proceso del Lubrication Survey, las plantas deberán ser auditado en cada área clave de la Excelencia en Lubricación y calificadas en una escala de 1 a 10. Esta información se transfiere a un “gráfico de araña” como se muestra en la Fig. 2. Las áreas que se encuentren en los rangos de 1 – 4, requieren de acción inmediata, las áreas con resultados entre 4 – 7 significan resultados en conformidad con el promedio de la industria y aquellos mayores de 7, representan cumplimiento con los estándares de la industria. Este proceso de evaluación, puede ser efectuado anualmente para identificar las áreas de avance del programa y la eficacia de las acciones emprendidas. Podemos hablar de Excelencia en Lubricación, cuando se logre un diagrama completo por arriba de la escala de 7 (“llenar la telaraña”).

Para ampliar la imagen haga clic sobre ella, regrese utilizando su navegador.

La utilización de este sistema, nos permite evaluar las áreas de oportunidad, pero no considera por si solo aquellos factores que tiene un mayor impacto en los costos de mantenimiento en la planta. Para este efecto, se utiliza el principio de Pareto, el análisis de implicaciones financieras de Costo-Beneficio y análisis de modo de falla (AMEF) para determinar las áreas más impactantes para mejorar la confiabilidad y reducir los costos de mantenimiento.

III. Comité de Excelencia en Lubricación:

En las plantas es deseable la implementación de un Comité para la Implementación de la Excelencia en Lubricación (CIEL), en el que participen miembros de los diferentes departamentos de la planta. Sus funciones serán la determinación de las mejoras y la responsabilidad de su implementación. Este comité podrá reunirse con una frecuencia determinada y utilizar los beneficios de la comunicación electrónica para mantener la retroalimentación y actualización de sus programas. Las políticas de Excelencia en Lubricación deberán emanar del CIEL para dar paso a la configuración de un Manual Corporativo de Lubricación - MCL, que servirá de base a la documentación de las mejores prácticas, procedimientos y estándares.

IV. Implementación de mejoras a equipos y sistemas:

Aquí inicia el trabajo de implementación de la Excelencia en Lubricación. Proveniente del proceso de Diagnóstico Global, del análisis financiero, de los análisis de Pareto y FMEA, se determinarán las mejoras que mayor impacto tienen en la maquinaria y componentes, para establecer la estrategia de atención en cada uno de los casos.

Los proyectos podrán ser considerados individualmente y aplicados a unidades “piloto”, que permitan documentar los beneficios y evaluar su desempeño, para posteriormente poder ser aplicados de una manera general al resto de los equipos y plantas. De este proceso nacerán muchas de las acciones y mejores prácticas que se documentarán en el Manual Corporativo de Lubricación - MCL

En esta etapa, se trabaja en las áreas de mayores oportunidades provenientes del Diagnóstico Global – Survey para las mejoras a corto plazo y las que se consideran generales y que tienen que ver con la estandarización de los procedimientos y mejores prácticas en otras áreas Vea Fig. 3.

Los aspectos considerados en esta etapa incluyen:

• Equipo y facilidades de almacenamiento y manejo de lubricantes

• Equipo y localización para muestreo de lubricantes

• Equipo y estrategias de control de contaminación para:

o Partículas

o Agua

o Productos de oxidación

o Aire atrapado y espumación

• Entrenamiento

o Técnicas de Lubricación – mecánicos y lubricadores

o Lubricación de Maquinaria

o Análisis de Aceite

• Certificación

o Técnicos en Lubricación de Maquinaria (MLT I )

o Analista de Lubricantes de Maquinaria (MLA I )

• Programa de análisis de lubricantes en uso

o Pruebas

o Objetivos y límites

o Pruebas por excepción

o Equipos de análisis en campo

o Instrumentación en línea

V. Manual Corporativo de Lubricación (MCL):

Este es el documento “vivo” en el que se concentra y actualiza la información y procedimientos procedentes de las mejores prácticas para que sean aplicadas en un marco de calidad por toda la organización.

La construcción del manual comienza desde el proceso del Lubrication Survey, para documentar las condiciones actuales de partida. Cada vez que se aplique y diseñe un nuevo procedimiento para una actividad específica esta será incluida en el manual. Este proceso no deberá considerarse una actividad terminal, ya que las mejores prácticas, los cambios y mejoras de tecnología surgen con frecuencia, requiriendo que el manual sea actualizado periódicamente.

Todos los procedimientos, guías, normas y estrategias estarán identificados y podrán ser activados desde el documento original con hipervínculos para una mayor facilidad de aplicación desde su red interna, Vea Fig. 4.

Conforme se avance en la implementación de las mejoras a los sistemas, estos serán incorporados al manual. Las mejores prácticas definidas por el CIEL y las referencias de la industria serán incluidas como procedimientos estándar.

El alcance de este manual podrá ser definido en función de sus necesidades de tal manera que sea posible involucrar todos los conceptos que tienen que ver con la lubricación y el análisis de aceite de Clase Mundial:

Algunos de los temas y elementos a considerar en el MCL incluyen:

- Estándares de lubricantes

- Estándares de filtración

- Recepción, almacenamiento y manejo de aceite nuevo

- Técnicas y procedimientos de muestreo

- Estrategias de control de contaminación

- Entrenamiento en línea

- Bibliografía y recursos de información y consulta

- Estrategias de análisis de lubricantes en uso

- Estrategias de incorporación de tecnologías predictivas

- Objetivos y límites para resultados normales y anormales

- Matriz de resultados anormales y acciones recomendadas

- Árbol de decisión para resultados anormales por equipo

- Prácticas y procedimientos de lubricación y re-lubricación por tipo de equipo

- Tablas y asistentes interactivos para cálculo de beneficios

- Administración de residuos peligrosos de lubricantes

- Prácticas de ecología y medio ambiente

- Prácticas de seguridad – Información de seguridad de los productos en uso - MSDS

Fctores de éxito en la implementación del Programa de Excelencia en Lubricación:

La Excelencia en Lubricación – (“las mejores prácticas en lubricación y análisis de aceite), deben ser consideradas como el producto de un proceso de cambio cultural, mejora tecnológica y aplicación práctica. Nuestro aporte consiste en facilitar el proceso de incorporación de los sistemas y tecnologías que han demostrado beneficios en aplicaciones similares en la industria y establecer el marco operativo y de control para la implementación de un programa de Lubricación de Clase Mundial.

El programa tiene su fase crítica no sólo en el diseño, sino en la implementación y ejecución de las mejores prácticas y el aseguramiento de su aplicación dentro de un marco de mejora continua.

La visión y alcance del programa establecen una estrategia basada en el re-diseño de la estructura actual de lubricación y por ende la modificación de conceptos arraigados de la lubricación que habrá que remover mediante la educación y actualización del personal a todos los niveles. Un factor que no habrá que perder de vista es que estos programas generalmente representan una carga adicional para quienes actualmente tienen una alta carga por sus actividades actuales, pero que con el paso del tiempo y la aplicación de la estrategia, permitirán un desahogo de actividades de reparación.

Los procedimientos y mejores prácticas sugeridas en este proceso deberán ser validadas por el Comité de Implementación de la Excelencia en Lubricación y adaptadas al entorno específico de operación. Nuestra experiencia nos ha enseñado que los procedimientos que son impuestos sin ser consultados con quienes los aplican, están destinados al fracaso.

El ligar el programa de Excelencia en Lubricación a sus programas actuales de TPM o Manufactura de Clase Mundial, es clave para el logro de sus objetivos.

Cuatro importantes productos de un programa de Excelencia en Lubricación son:

- Mayor Confiabilidad de la maquinaria

- Mayor Disponibilidad de la maquinaria

- Mejor Calidad de producto terminado

- Mejor Seguridad de la maquinaria

La conformación de un equipo de trabajo entre Noria Latín América, la Dirección de Mantenimiento, el CIEL, los Gerentes de las plantas y los integrantes de los diferentes departamentos, son el punto fundamental del éxito del proyecto.