Así, es lógico que la alineación de precisión aumente el tiempo productivo general de la máquina, el Tiempo Medio Entre Fallas (MTBF por sus siglas en ingles) de los componentes de la maquinaria, y de la capacidad de ganancia de la organización - siendo todas metas dignas y algo que todos nosotros buscamos. El enfoque principal de este artículo es mostrar cómo la desalineación afecta los componentes tanto del impulsor de la máquina y los equipos impulsores una vez armados y bajo operación.

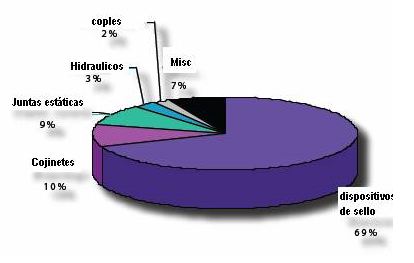

Mientras los conceptos discutidos aquí aplican a toda clase de maquinaria de rotación, empecemos por considerar el gráfico inferior que se relaciona con una falla con un tipo muy importante de equipo a través de la industria, la bomba centrífuga. Los resultados de un análisis estadístico reciente de que componentes fallan generalmente en una bomba centrífuga son mostrados en la Figura 1. Como usted puede ver, aproximadamente 69% de las fallas implican un dispositivo que sella, más comúnmente un sello mecánico.

Rápidamente debemos notar que este gráfico no dice "por qué los fracasos ocurren," pero simplemente "lo que falla"? Mientras el análisis de todas las causas primordiales específicas de estos fracasos del componente está más allá del alcance de este artículo, esta claro que fuentes mecánicas de falla tal como la desalineación del eje contribuyen apreciablemente. De este estudio, podemos concluir que la eliminación de la causa raíz de cojinete y sello se resolvería aproximadamente 79% de los desafíos de confiabilidad de la bomba que tuvo como resultado este estudio.

Principios Básicos de Alineación

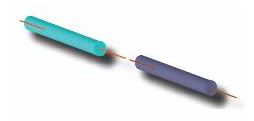

La desalineación del equipo rotatorio es definida como la desviación de la posición relativa del eje de un eje colineal de rotación. El término colineal, ilustrado en la figura 2, es definido como "conteniendo los elementos que corresponden uno al otro y eso es arreglado en la misma sucesión lineal".

Cuándo se aplica al equipo de rotación, las líneas centrales tanto de eje del impulsor como de los impulsores de la maquina forman una línea mientras las máquinas operan, con lo cual reducen las cargas "parasitarias" impuestas en los componentes de la maquinaria. Estos componentes de la maquinaria incluyen los ejes, cojinetes, sellos, rotores y coples. Note que las cargas impuestas por el desbalanceo, los errores del ensamble, y las condiciones de funcionamiento son materias separadas.

Para maquinas de acoplamiento, los ejes están desalineados cuando sus líneas centrales de rotación no están colineales cuando las máquinas están trabajando.

La mayoría de las discusiones de la alineación del eje empiezan definiendo los dos tipos de la desalineación: la desalineación de desfase y la angular. Estos dos tipos de desalineación son ilustrados en la figura 5.

Desafíos comunes y malos entendidos acerca de la alineación del Eje

Una gran variedad de desafíos y equivocaciones existe con respecto a la materia de la instalación de máquina y alineación del eje. Además, muchos de estos asuntos quedan sujetos a debate. Entre los asuntos se encuentran los siguientes:

- ¿Cual es el conjunto correcto de tolerancias de alineación?

- Si se alinea a tolerancias más precisas y no se reducen los niveles de vibración de la maquinaria, hay un beneficio real?

- ¿Cuál es el impacto de coples "flexibles" en tolerancias de alineación?

- ¿Si una máquina es susceptible a movimiento considerable debido al esfuerzo por la tubería o al aumento térmico, e incluso al cambio de condiciones de funcionamiento, cual es el beneficio de "tolerancias de precisión"?

- ¿Cómo es que varias especificaciones del equipo tales como, velocidad de operación, tipo de cojinete, tipo sello, etc. impactan el grado de precisión requerido?

Mientras cada uno de éstos son materias importantes y, verdaderamente, los desafíos de la postura, nuestro enfoque aquí está en mirar el sujeto puramente de la perspectiva de los cojinetes y de los sellos.

Ejemplo Gráfico de Tolerancia de alineación

Mientras la decisión final en tolerancias de alineación debe ser hecha por compañías individuales basadas en la naturaleza del equipo y su criticalidad al negocio, los gráficos mostrados en la figura 6 son tolerancias típicas comúnmente aceptadas en la alineación.

Los gráficos tales como éstos son muy comunes; sin embargo, unas cuantas precauciones deben ser consideradas:

- Las tolerancias de la Angulosidad y la desviación enfocan la atención en el cople, no en la longitud de los ejes ni la cantidad de la desalineación en los cojinetes.

- La velocidad de operación es un factor para ser considerado, pero muchos factores más deben ser considerados también.

Considere la figura 7. Dar una alineación a una máquina de 1800 RPM a la "excelente" angulosidad y desfase proporcionadas en el gráfico previo, mire la cantidad de desalineación en los pies de la máquina, que resulta ser muy cerca de los cojinetes de la máquina.

En resumen, lo que vemos es eso, aunque los valores de la desviación y la angulosidad en el "cople" están dentro de tolerancias típicamente consideradas "excelente," allí se queda las desviaciones en los patas delanteras y traseras de la máquina de 0,007” (0.175mm) y 0,023” (0.585mm), respectivamente.

Mientras los valores de la desalineación en este ejemplo obviamente no son "precisos," necesitamos considerar por qué la desalineación lleva a fracasos prematuros de la maquinaria, especialmente en componentes tales como cojinetes y sellos mecánicos. Vea la figura 8

Al operar, las líneas centrales del eje que de rotación buscan una posición colineal, y eso es verdad a pesar del tipo de cople, el tipo de cojinetes, o de la velocidad operacional de las máquinas. Al tratar de alcanzar una posición colineal en este ejemplo, considere la cantidad de desviación en las patas, también cerca del cojinete final, 0,005” (0.125mm) y 0,006” (0.155mm). ¿Por qué éstas desviaciones son un asunto?

Para contestar esa pregunta necesita considerar el espacio libre interno radial de los cojinetes y el espacio libre entre el cojinete y la envoltura del cojinete. Para diámetros típicos de eje de máquina de 2 pulgadas (50 Mm), el espacio libre interno máximo del elemento rodante típico del cojinete es aproximadamente 0,001” (0,025 Mm) y el espacio libre máximo entre el diámetro exterior del cojinete y la envoltura es también cerca de 0,001” (0,025 Mm), para un suma de sólo 0,002” (0,050 Mm).

Si, en este ejemplo, al tratar de alcanzar una posición colineal los dos ejes necesitan viajar 0,006” (0.155mm) y 0,005” (0.125mm), mas hay sólo 0,002” (0.050mm) de espacio disponible. No sólo perdemos el espacio esencial necesitado para una película de aceite dentro de los cojinetes, pero los cojinetes también no tienen elección sino sostener la carga dinámica adicional y los ejes sostienen las fuerzas que doblan. Estas fuerzas adicionales no sólo causan desvío del eje, que puede llevar a la falla del eje, sino también llevan al daño extenso del componente que la mayoría de las personas consideran la conexión más débil en la máquina, el sello mecánico.

Un estudio reciente realizado en la Universidad de Tennessee encontró que las cantidades aún pequeñas de desalineación podrían reducir apreciablemente la vida del cojinete. El estudio encontró que si, en promedio, un motor fue desfasado y desalineado por 10% del desfase admisible por el fabricante, había una reducción correspondiente del 10% en la vida interior del cojinete. Además, si un motor fue desalineado desfasadamente por 70% del cople admisible por el fabricante, había el 50 % correspondiente de reducción en la vida interna del cojinete. Los resultados del estudio son resumidos en la Figura 9.

Una Perspectiva Diferente en Tolerancias de Alineación

Muchas compañías se han dado cuenta de la mejora significativa en la vida de los cojinetes, la vida del sello, y a la confiabilidad general de la maquinaria aplicando las tolerancias de la alineación tales como aquellas descritas abajo de que se enfocan no en el acoplamiento de la angulosidad y los valores de la desviación, sino en las desviaciones máximas que son permisibles en el acoplamiento y en los pies de la máquina.

Dado nuestro ejemplo previo, consideremos el valor de "las tolerancias de la alineación de la precisión" en el eje, cojinete y la vida mecánica del sello. Considere la ilustración en la figura 11. Por los valores en la figura 10, dando una desviación máxima en el acoplamiento de 0,001” (0.025mm) y una desviación máxima en las patas de 0,002” (0.050mm), el gráfico de abajo muestra el peor de los casos.

Con los ejes en esta posición, si nosotros ahora miramos las distancias que los dos ejes necesitarían viajar para alcanzar una posición colineal, usted puede ver el valor de tales tolerancias. En este caso, las distancias que los ejes necesitan viajar son menos de 0,001” (0.025mm). Y, los espacios libres típicos dados del cojinete, usted puede ver que estas distancias son no sólo tolerables a los cojinetes; sino en la reducción en la carga del cojinete, aumento en la vida del lubricante, disminución del estres del eje, y finalmente en la vida mecánica del sello ahora es tomada en cuenta.

Conclusiones

Las tolerancias de la alineación a menudo han sido tratadas con una actitud de desgano de "solo aproxímate". Sin embargo, las tolerancias de la alineación son realmente la medida de un trabajo bien hecho. Hay dos razones de utilizar las tolerancias. La razón clave es de establecer las metas. ¿Si usted no tiene una meta, cómo sabe usted cuando el trabajo esta terminado? Si no hay una meta, no puede haber una alineación de calidad. El segundo propósito de las tolerancias de alineación es de establecer la responsabilidad. La responsabilidad es la evaluación de la calidad de la alineación. ¿Si no hay tolerancia de comparar una alineación a, cómo puede ser juzgada la calidad de la alineación? La responsabilidad puede crear la competencia, conduciendo a un mecánico para que consiga hacer un mejor trabajo.

Mientras la adherencia a tales tolerancias estrictas de la alineación coloca una variedad de desafíos, y al encontrar estas tolerancias no son siempre prácticas ni necesarias, es claro que los encontrando siempre que posible contribuirá positivamente alcanzar o exceder la vida del diseño de los cojinetes y de los sellos. A cambio, esto ayudará a alcanzar esas metas que todos nosotros nos esforzamos para -aumentar el tiempo productivo de la máquina, el MTBF, y aumentar la capacidad de las utilidades de la empresa.

Michael Snider es el fundador y director general de Universal Technologies companies, incluyendo operaciones en los EEUU, Europa, y Latino América. Michael tiene más de 23 años de experiencia en los campos de confiabilidad de maquinaria, capacitación técnica, diseño y desarrollo de programas de calificación y capacitación. Recibió su título en Filosofía e inglés en 1981 y 1982, respectivamente, del S. Andrews Presbyterian College y termino sus estudios y se graduo de Física y Matemáticas en la Universidad de Carolina del norte en 1987. Michael es el padre orgulloso de cinco niños y un nieto. Sus pasatiempos incluyen viajar, leer, esquiar en nieve, y la escritura.

Gary Phillips es Instructor Senior en Universal Technologies con 28 años de experiencia en el análisis de vibración y las técnicas de capacitación relacionadas con la confiabilidad de la maquinaria. Su pericia se extiende a la localización de fallas y la resolución de problemas, el análisis de la Causa Raíz, balanceo de campo y en-sitio, la evaluación de programas de confiabilidad, la implementación y la administración, control de calidad y aseguramiento de la calidad, la alineación avanzada de maquinaria de precisión que utiliza láser y los métodos de indicador de dial. Gary recibió su título en Ingeniería Mecánica en 1969 de la Universidad de Saskatchewan, Saskatoon, Saskatchewan. El vive en Duncan, Columbia Británica, Canadá.