Afortunadamente, existe un creciente cambio cultural hacia un mayor conocimiento y comprensión de cómo el mantenimiento nos puede ayudar a mejorar la confiabilidad. Sabemos que en los últimos años las expectativas de la función del mantenimiento han cambiado y crecido más que en cualquier otra disciplina industrial. Los equipos son cada vez más sofisticados y complejos y las expectativas de resultados del negocio mucho más exigentes. Para terminar de complicar las cosas, actualmente existen muchas más metodologías y herramientas que nunca para predecir y prevenir las fallas.

Hoy en día, los gerentes están sintiendo una gran presión para responder a estos retos y como resultado se está generando una toma de conciencia general del impacto que puede tener la confiabilidad para lograr altos niveles de disponibilidad de planta y bajos costos de producción. Los gerentes están comenzando a darse cuenta de los efectos positivos que se pueden lograr a través del mantenimiento para mejorar la confiabilidad.

Sin embargo, todo lo mencionado anteriormente con relación a la confiabilidad se refiere a la función de mantenimiento y no necesariamente y únicamente a las funciones del departamento de mantenimiento, la función de mantenimiento es una responsabilidad compartida con todos los departamentos de la planta. El departamento de producción es responsable por operar los equipos dentro de los parámetros establecidos, realizar ajustes necesarios durante la operación para mantenerse dentro de estos parámetros y reportar todas las anomalías a mantenimiento. El departamento de control de calidad es responsable de supervisar el proceso en función de la calidad del producto e igualmente reportar las anomalías a mantenimiento.

En muchos casos existen situaciones que nos afectan y no permiten que logremos las metas de producción, la calidad no es la esperada o hay fallar recurrentes que afectan la confiabilidad de los equipos. En esos casos recurrimos a desarrollar proyectos que nos ayuden a mejorar la confiabilidad. A continuación indicamos algunos pasos que pudieran asegurar mejores resultados.

Los pasos y condiciones descritas a continuación se deben seguir para asegurar mejoras sustanciales permanentes a través del desarrollo e implementación de proyectos de confiabilidad:

SOPORTE GERENCIAL

Soporte Corporativo y Gerencial es esencial; en primer lugar, para permitir que los miembros del equipo de confiabilidad asistan a todas las reuniones de análisis y segundo, para supervisar y apoyar la implementación de las recomendaciones provenientes del proceso.

La Gerencia se convierte en la parte del equipo que audita los resultados del proyecto de confiabilidad al final del análisis. Durante el proceso, la gerencia debe estar informada del progreso del proyecto, los resultados inmediatos obtenidos o situaciones mayores que afectan la confiabilidad.

EQUIPO DE CONFIABILIDAD

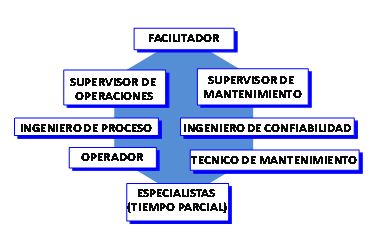

El Equipo de Confiabilidad es un grupo multidisciplinario comprendido por operadores, técnicos de mantenimiento, supervisores, ingenieros, etc., y un facilitador que dirige el equipo a través del proceso de análisis. Este grupo conoce el equipo o sistema a ser analizado y suministra importante información la cual típicamente no se encuentra en bases de datos. El equipo incluye, a tiempo parcial, expertos en el diseño y el proceso del sistema a ser analizado. La principal responsabilidad del equipo de confiabilidad es definir como el activo debe ser operado y mantenido y en algunos casos, recomendar un rediseño si se requiere para lograr los objetivos del activo.

La meta del equipo e confiabilidad es asegurar que la combinación adecuada de actividades de mantenimiento son ejecutadas en el tiempo preciso con el personal adecuado y que el equipo sea operado dentro de los parámetros que conlleven a lograr los niveles de confiabilidad que son consistentes con las metas de seguridad, medio ambiente y a la vez, las ganancias del negocio. Esto se logra a través de un manejo sistemático de las causas de fallas en el sistema y asegurando que las actividades organizacionales diseñadas para predecir o prevenir las fallas se encuentren implementadas.

El facilitador no requiere ser un experto en la ingeniería o el proceso de manufactura del activo, pero sí requiere de tener las habilidades de liderizar el grupo y ser capaz de guiar al equipo de análisis hacia la obtención de las estrategias que conlleven al activo a lograr sus objetivos. Ver Figura 1

EL CONTEXTO OPERACIONAL

Uno de los aspectos más importantes de un exitoso proyecto de confiabilidad consiste en la definición y el acuerdo consensual de los parámetros de operación deseados de la planta, línea o equipo (activo) involucrado en el proyecto. Quiere decir, que existe un común acuerdo, a todos los niveles de planta, de los siguientes puntos:

- Metas de producción para el periodo (el año)

- Capacidad de producción del activo

- Número y duración de las paradas de planta

- Parámetros de diseño (Planos, P&ID’s, Manuales de Operación, Manuales de Mantenimiento)

- Diagramas de Flujo del Proceso

- Condiciones del Mercado

- Suministros e Inventario

Otro aspecto que debe ser resuelto tempranamente es acerca del costo y esfuerzo que representa la operación del activo bajo las condiciones actuales; es decir, cuanto están costando los problemas presentes del activo en los resultados del negocio. Las razones por las cuales se debe realizar el proyecto de confiabilidad deben estar bien claras y las metas que se esperan lograr con su implementación deben ser las metas del equipo de confiabilidad y de la gerencia de planta. Los siguientes datos deben ser calculados con el conocimiento e información disponible:

- Tiempo total de paradas no programadas

- Costo de reparaciones en exceso del desgaste normal (materiales y mano de obra)

- Costo de rechazos de calidad

- Costo de operar a niveles inferiores a los requeridos

- Costo del uso excesivo de materia prima e insumos de operación

- Costo del desperdicio

LAS FUNCIONES, FALLAS FUNCIONALES Y FALLAS POTENCIALES

Una vez que el contexto operacional se encuentra definido, el equipo continúa con la definición de las funciones del equipo o sistema y las funciones de sus componentes individuales. Este paso es de gran importancia ya que permite a los miembros del equipo conocer y comprender todos los aspectos técnicos y operacionales del activo sujeto al análisis.

Si organizamos la planta en un sistema de jerarquías, similar a un organograma administrativo de una empresa, obtenemos una jerarquización de planta, sistemas, equipos, componentes, partes, etc.… existe un nivel en la jerarquización de los equipos y sistemas en el cual el mantenimiento es realizado (equipo) y existe un nivel en el cual la mayoría de las fallas ocurren (componente o parte). Estos niveles de jerarquización deben ser definidos claramente por el equipo de confiabilidad, de manear de poder definir los modos de falla y las actividades proactivas de mantenimiento a los niveles apropiados. El resultado del análisis será un programa de mantenimiento optimizado.

Todas las instalaciones industriales están especialmente diseñadas para producir un producto deseado. Ya sean llantas, materiales de construcción, comida, gasolina, papel, etc..., los equipos están organizados y conectados de manera que son capaces de producir el renglón deseado. Cada instalación puede tener algunos equipos únicos o especiales, pero en general son equipos comunes los cuales son ordenados de maneras diferentes. En cada análisis de confiabilidad encontramos dos tipos de funciones; la función principal la cual describe la razón primordial de la existencia del activo y establece los estándares de rendimiento del activo como un todo. El otro tipo corresponde a las funciones de soporte, las cuales son aquellas que describen la función de cada elemento del activo al cual le dirigimos el mantenimiento. En la mayoría de las instalaciones, las funciones de soporte se encuentran a niveles bajos en la jerarquía como por ejemplo, bombas, válvulas, rodillos, motores eléctricos, etc.…Cada uno de estos elementos a los cuales se efectúa tradicionalmente mantenimiento, tienen funciones fácilmente identificables y definibles dentro del esquema productivo de la instalación. Es la pérdida de estas funciones las cuales generan las variaciones de la función principal y que resultan en el incumplimiento de las metas de producción, seguridad, medio ambiente o afectan las ganancias del negocio.

Al describir las funciones de los equipos se debe hacer énfasis en definir lo que se requiere del equipo en términos de su función y rendimiento en relación con el contexto operacional y no necesariamente su capacidad de diseño o sea, lo que el equipo es capaz de hacer.

Dentro de la metodología de confiabilidad, se definen fallas funcionales y fallas potenciales. Las fallas funcionales generalmente son detectadas por los operadores, mientras que las fallas potenciales son detectadas por el personal de mantenimiento. Sin embargo, en la mayoría de las organizaciones se generan grandes debates acerca de lo que se debe considerar como una falla; si consideramos que una condición insatisfactoria constituye una falla, esta definición nos ayuda a captar la idea de que el equipo pudiera seguir operando y aun ser considerado en falla. De otra manera continuaríamos operando a niveles inferiores de producción o calidad sin reconocer que nos encontramos ante un equipo con fallas. El propósito del equipo de confiabilidad es definir los parámetros de rendimiento de las funciones y establecer los puntos de referencia que determinan cuando estos no se cumplen generando la condición insatisfactoria o el estado de falla (Falla funcional). (Ver Figura 3)

DEFINICIÓN DE MODOS DE FALLA

Para continuar con el análisis, el equipo de confiabilidad conoce y comprende lo suficiente de las características del activo para poder definir las maneras de cómo puede fallar, o sea, de cómo puede dejar de cumplir con su función. El equipo de confiabilidad está en capacidad de definir las actividades que conllevan a prevenir, predecir las fallas o eliminar las consecuencias de las fallas.

Este proceso de mejora continua requiere establecer una correlación entre los problemas encontrados y la aplicación herramientas de diagnóstico adecuadas de manera que al final la metodología o herramienta de confiabilidad que utilicemos para identificar las causas de las fallas va a estar relacionada con la naturaleza de los problemas que encontramos durante el inicio del análisis. Lo interesante del proceso de definir con anterioridad los detalles técnicos y de operación del equipo o sistema es que posteriormente podemos decidir cuál es la metodología de análisis que más conviene al proceso, a continuación algunas metodologías disponibles:

- El Mantenimiento Centrado en Confiabilidad (RCM) se puede utilizar cuando existen problemas de producción, calidad, seguridad o medio ambiente , los cuales están asociados con el activo completo y no con la falla recurrente de un solo componente del sistema; o si se requiere reducir los costos de producción.

- Análisis Causa Raíz (ACR) se puede usar cuando existe una o más fallas recurrentes que causan paradas de planta y no se conoce la naturaleza de las mismas especialmente cuando se sospecha de error humano.

- RCM de Reversa puede ser muy útil cuando existen síntomas evidentes de falla las cuales no paran el equipo pero causan producción o calidad reducida.

- 6 - Sigma o eventos Kaizen son apropiados si existe desperdicio excesivo o altos costos de producción

- Tormenta de Ideas ayuda a resolver problemas simples que requieren ponerse de acuerdo de la naturaleza del problema y se busca una decisión por consenso de la solución.

EFECTOS DE LAS FALLAS Y CONSECUENCIAS DE LAS FALLAS

En algunas metodologías de confiabilidad (RCM, AMEF) se requiere definir los efectos de cada modo de falla de manera de poder comprender acerca de la naturaleza de la falla y sus consecuencias con respecto al rendimiento del activo, este aspecto es de ayuda al definir y justificar las actividades proactivas a implementar.

Sin embargo, en la mayoría de los casos, los efectos y consecuencias de las falla ya son conocidos y estos corresponden a las razones por las cuales, en primer lugar, habíamos decidido llevar a cabo el proyecto de confiabilidad. Si las causas de llevar a cabo el proyecto están asociadas con la seguridad o el medio ambiente, definir las consecuencias de las fallas nos puede ayudar a justificar los rediseños que pudieran salir como recomendaciones del proyecto. En los otros casos, la mayoría de las fallas que pueden ser manejadas a través de tareas proactivas las cuales serán incluidas en las recomendaciones independientemente de las consecuencias de las mismas.

TAREAS PROACTIVAS

La meta final del equipo de confiabilidad es establecer tareas proactivas que permitan manejar el programa de mantenimiento al nivel de los modos de falla; de manera que para la mayoría de las fallas, el equipo de confiabilidad debe definir las actividades del operador o del técnico de mantenimiento así como también, sus procedimientos de operación y de mantenimiento para cada una de las fallas.

Algunas veces, no se puede encontrar una actividad proactiva adecuada o la actividad no reduce las consecuencias de la falla a niveles adecuados o el costo de prevención de la falla es más alto que el costo de corregir la falla. En el primero de estos casos la respuesta puede ser un rediseño en otros casos podemos decidir dejar que la falla ocurra.

RESULTADOS Y RECOMENDACIONES

El paso final del análisis de confiabilidad es el de producir una presentación al equipo de auditoría con los resultados y recomendaciones del análisis. Generalmente, el equipo de auditoría está compuesto por los Gerentes de Planta, Producción, Mantenimiento, Calidad y Recursos Humanos. Los resultados del análisis pueden ser especificados como sigue:

- Actividades Proactivas de Mantenimiento tales como Mantenimiento Predictivo y Preventivo con los procedimientos correspondientes, la frecuencia de ejecución y la persona responsable de su ejecución.

- Actividades de Operación las cuales pueden ser llevadas a cabo por los operadores durante sus actividades rutinarias.

- Rediseños del equipo o cambios en el proceso los cuales son justificados para eliminar las causas de las fallas.

- En todos los casos mencionados, el entrenamiento del personal debe ser incluido en las recomendaciones como parte del proceso de implementación.

- Proyecciones de los costos de implementación y los beneficios potenciales y actuales del proyecto.

IMPLEMENTACIÓN

El paso final del proyecto de confiabilidad y uno de extrema importancia es la implementación de los resultados y recomendaciones del análisis, como mencionamos antes, estas corresponden a un programa de mantenimiento optimizado, un programa de entrenamiento y las modificaciones propuestas. El equipo de auditoría es responsable de que las actividades propuestas en el programa se cumplan. Si el proyecto concluye en la etapa de análisis y no se implementa, todo el esfuerzo se pierde y el sentimiento de tiempo perdido se genera a través de la organización.

CONCLUSIONES

Aplicando los pasos durante el desarrollo del proyecto de confiabilidad, nos aseguramos de una mayor probabilidad de éxito, no solo desde el punto de vista de potenciales beneficios económicos, sino también desde el punto de vista de mejorar la calidad de vida del personal, su seguridad y la preservación del medio ambiente.

En conclusión, durante el transcurso de muchos eventos de desarrollo de confiabilidad y durante la ejecución de muchos proyectos en muchas plantas e instalaciones, los resultados son evidentes; se han mejorado las capacidades de producción, se han reducido las causas de incumplimiento de calidad, se han resuelto problemas de seguridad y de impacto al medio ambiente y finalmente, en todos los casos los costos de mantenimiento se han convertido en más eficientes y efectivos. Varios millones de dólares americanos se han ahorrado en una gran variedad de plantas e instalaciones.

REFERENCIAS

1.- Nowlan, F.S., and H.F. Heap. 1978. Reliability-Centered Maintenance. Washington D.C. U.S. Department of Defense. Unclassified, MDA 903-75-C-0349.

2.- Moubray, J. 2001. Reliability-Centered Maintenance. New York. Industrial Press, Inc. ISBN: 0-831-131462.

3.- Bill Keeter and Doug Plucknette - 2007 The Seven Questions of Reliability Centered Maintenance Allied Reliability