Definición de indicador:Magnitud utilizada para medir o comparar los resultados efectivamente obtenidos, en la ejecución de un proyecto, programa o actividad. Resultado cuantitativo de comparar dos variables.

Medida sustitutiva de información que permite calificar un concepto abstracto. Se mide en porcentajes, tasas y razones para permitir comparaciones.

Recordemos la pregunta que nos lleva a esto:

¿Cuales son las funciones y los modelos ideales de rendimiento del recurso en su actual contexto operativo (funciones)?

Los indicadores son entonces esto, medidas continuas que nos llevan a una magnitud ideal o de diseño que cuando se hacen en forma objetiva sobre un proceso, lo hacen fácil de analizar e igualmente facilita la toma de decisiones apropiadas para introducir mejoras.

Del ejemplo de la motobomba impulsora, tenemos el item que se refiere al consumo; “Tener un consumo máximo de 7.8 Amp.”, esta cifra nos la da el fabricante quien determinó que bajo las condiciones planteadas; fluido a mover, presión de trabajo, instalaciones, etc, el amperaje de trabajo debe ser igual o inferior a este valor, por consiguiente, un monitoreo continuo de este, nos puede llevar a determinar fallas en el equipo o el sistema, en este caso, el consumo puede ser nuestro indicador a seguir.

Existen un buen numero de indicadores que pueden ser tomados como referencia, pero los indicadores de cada compañía si no han sido construidos directamente por el personal de ella, deben ser analizados desde la óptica de la empresa, sus objetivos y sus condiciones reales, como decíamos antes, para efectos de confiabilidad, las cifras de indicadores de otros países pueden ser los ideales y son un buen principio en caso tal que no se haya iniciado el seguimiento propio o como en el caso colombiano, se carezca de dichas medidas en forma pública. Dentro de los llamados a evaluar la confiabilidad tenemos:

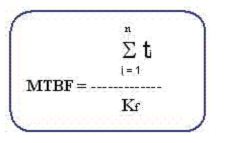

1. MTBF son las siglas de "Mean Time Between Faillure" o "Tiempo Medio de Vida entre Fallos". Normalmente expresado en horas. Para un determinado dispositivo podemos decir que existe un MTBF teórico o calculado y un MTBF práctico o medido.

Los MTBF nos dan un medida acertada de la Calidad del producto que diseñamos, fabricamos, vendemos, compramos o que tenemos a cargo para el mantenimiento.

Donde ti es el tiempo de observación de n equipos y Kf el numero total de fallos de estos equipos durante dicho período de evaluación.

2. MUT de “Mean UpTime” o “Tiempo Medio que el Equipo está Disponible” , que no tiene otra explicación que su mismo nombre y que está dado por la siguiente ecuación:

Teniendo a td como el tiempo que el equipo i se encuentra disponible en el intervalo de observación y Kd el total de tiempos en que el equipo i ha estado disponible, siendo n el total de equipos observados.

3. MDT del Ingles “Mean DownTime” o “Tiempo medio que el Equipo No esta Disponible”.

En donde tu como el tiempo que el equipo i se encuentra como no disponible en el intervalo de observación y Ku el total de tiempos en que el equipo i ha estado no disponible, siendo n el total de equipos observados.

4. MRT de “Mean repair time” o Tiempo Medio de Reparación”, asociado mas a la mantenibilidad pero igualmente medida importante para la confiabilidad, y nos muestra el período en el cual podemos reparar un equipo hasta llevarlo a su estado de operación.

Si disponemos los tiempos medios de reparación de n equipos podemos obtener la estimación del tiempo medio de reparación mediante la ecuación, donde Kr es el número total de reparaciones durante el tiempo considerado y tr el tiempo de reparación correspondiente al equipo i.

Es así como encontramos estos y otros tantos indicadores que nos han de servir para monitorear nuestra labor, aquí un listado de algunos de ellos:

Para ampliar la imagen haga clic sobre ella, regrese utilizando su navegador.