En este artículo vamos a explicar el método de pulso de choque, por qué es una buena opción para la medición de las vibraciones de primera línea y muestra los ahorros resultantes que la fábrica Hallsta en Suecia se dio cuenta de utilizarlo como el elemento principal de su Programa de Mantenimiento Basado en Condición. El Personal de Hallsta determino estos cálculos cuando vieron el número de incidentes en los que fueron capaces de realizar tareas de mantenimiento en un cierre previsto, en lugar de cerrar el equipo (y la línea de producción).

El Monitoreo de Condición siempre debe comenzar con una lista de fallas de la máquina, específicos para cada máquina. Sólo si usted sabe exactamente lo que espera del método de monitoreo, lo podrá aplicar de manera eficiente y correcta. De lo contrario, existe el peligro de que simplemente este recopilando datos. Y los datos no sirven de nada si no se convierten en información útil que pueda actuar en darse cuenta de su verdadero objetivo de mantener el equipo de la planta en buen estado de funcionamiento.

Cuando vemos el componente de rotación que nos da la mayor preocupación, por lo general se reduce a los cojinetes. Creo que es justo decir que el 70-80% de los problemas de rotación están relacionados los cojinetes. Cualquiera que sea la causa ya sea debido a falta o exceso de lubricante, contaminación, fallas de instalación, fuerzas secundarias o simplemente la fatiga normal, necesitamos conocer las condiciones de funcionamiento de los rodamientos con mayor frecuencia. Así que es muy importante determinar la mejor técnica para la identificación de sus problemas particulares de rodamientos. Los otros problemas de rotación sin duda deben ser identificados, así que otra vez, elegir la más rentable, eficiente técnica para lograrlo.

¿Cómo ejecutar un programa de seguimiento eficiente, eficaz, basado en Condición? Comience por seleccionar la técnica adecuada para la aplicación y para el tipo de respuestas necesarias. Como regla general, se puede aplicar la regla de 80/20 en muchas instalaciones. Es decir, alrededor del 80% del equipo necesita ser monitoreado sin la necesidad de datos espectrales y grandes cantidades de recolección de datos. A continuación, podría utilizar el análisis de espectro sólo en el equipo que lo necesita. Para aquellos equipos que son tan críticos que la supervisión periódica no es suficiente, entonces un monitoreo continuo debe ser considerado.

El Método de pulso de choque (SPM por sus siglas en ingles) es la técnica de primera línea de la fábrica de papel Hallsta que escogió para gestionar de forma rápida la información de sus 800 rollos, con 4000 máquinas y 16.000 puntos de medición. Con 8 inspectores, necesitan un método rápido para saber si los rodamientos deben ser lubricados o no, o si el daño está presente y es necesario supervisar con más frecuencia.

¿Qué es el pulso de choque?

Lo que vagamente llamamos "vibración de la máquina" es una forma muy compleja de movimiento que tiene muchas causas diferentes y que puede ser descrito y medido en muchas maneras diferentes. La Vibración existe en todas las máquinas con partes móviles, por parte de la fuerza, lo que hace funcionar la máquina, se dirige contra la estructura de la máquina y trata de desviar su posición. Por lo tanto, la vibración es normal hasta cierto punto, y todos los equipos son construidos para resistir una cierta cantidad de vibraciones, sin averías. Para usar el monitoreo de vibraciones para el diagnóstico del estado de la máquina, tenemos que:

- Encontrar una forma adecuada de medir la vibración, y

- Decidir lo que es la vibración normal y lo que el exceso de vibración es para cualquier máquina en particular.

Toda medición de vibraciones se inicia con un registro de tiempo, un registro de la vibración durante un período de tiempo. Un transductor convierte el movimiento en una señal eléctrica, que un instrumento cuantifica, expone y guarda. La señal puede ser evaluada en términos de «buena» o «mala».

Una manera de ver las vibraciones es definir el tipo de fuerza, que lo causa. La mayoría de las máquinas industriales están rotando, de modo que la fuerza principal de rotación, operando en masas que están imperfectamente balanceadas. Esto representa aproximadamente el 99% de la energía de vibración total. Las fuerzas de rotación son continuas y cíclicas - la fuerza no se detiene (mientras la máquina está funcionando con energía) y el movimiento se repite una vez por revolución de una parte. Cerca de 1% de la vibración de la máquina se debe al choque. Las fuerzas de choque no son continuas, pero se puede repetir, ya sea a intervalos regulares o irregulares. La pequeña cantidad restante de la vibración, alrededor del 0,1%, se atribuye a las fuerzas de fricción.

Aun el daño en el rodamiento puede ser detectado mediante el análisis de vibraciones. Un cojinete produce un conjunto de picos en el espectro de la vibración, causado por los elementos rodantes pasando a diferentes velocidades, sobre la carrera interna y externa, y girando alrededor de su eje. Un pico mayor es causado por la rotación de la jaula. Dada la pequeña masa de los cojinetes en relación con la gran masa de la máquina, estos picos suelen tener amplitudes muy bajas y muchas veces son difíciles de recoger con un espectro antes de que haya un daño severo.

Un transductor de pulso de choque contiene una masa de referencia (m) y responde con una oscilación amortiguada cuando es golpeado por una onda de choque. Junto a la masa de referencia hay un cristal piezoeléctrico que produce un voltaje cuando se comprime por el movimiento de la masa de referencia. Este voltaje es proporcional a la amplitud de la oscilación y por lo tanto a la energía de la onda de choque. Este principio es el mismo que se utiliza en los acelerómetros para medir las vibraciones. Hay, sin embargo, una diferencia importante.

Cuando una masa se excita en su frecuencia de resonancia, oscilará con una amplitud mucho mayor que en cualquier otra frecuencia. Para la medición de las vibraciones, normalmente se deja de medir muy por debajo de la frecuencia de resonancia del transductor. Por otra parte, los contadores de impulsos de choque son mecánica y eléctricamente sintonizados para operar exclusivamente en su frecuencia de resonancia de 32 kHz (FM), donde la señal resultante es más fuerte. Esto nos da un transductor muy sensible solo para choques, pero que no reaccionará a las frecuencias de vibración de la máquina "normales".

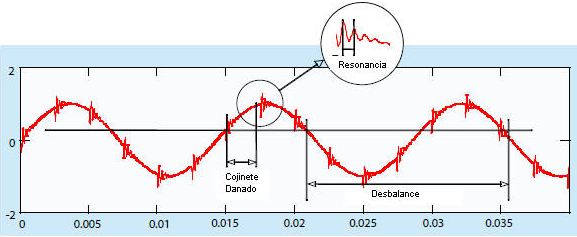

Cuando una bola pega en un área dañada en la carrera, se produce una onda de choque. Las ondas de choque son "transitorias" o de corta duración a partir de las ondas de amplitud relativamente alta que rápidamente se frenan. En un registro de tiempo que muestra un osciloscopio, estas transitorios a menudo son claramente vistos, superpuestos a la onda continua producida por la rotación del eje (ver Figura 1). Cuando la distancia entre transitorios es constante y corresponde a la frecuencia de paso de las bolas, esto es una prueba evidente de daño del rodamiento.

En el espectro, sin embargo, la amplitud máxima es determinada por el contenido de energía de la vibración en cualquier frecuencia dada. En relación con la energía en el eje de la frecuencia, la energía de los choques producidos por el rodamiento dañado puede ser insignificante. Así pues, la línea de frecuencia de paso de la bola tiene una amplitud de frecuencia baja y fácilmente perdida entre el "ruido", como se muestra en la Figura 2.

En el área alrededor de la frecuencia de resonancia, se puede grabar una señal de tiempo, que muestra claramente los transitorios producidos por el rodamiento dañado. Cada choque es un acontecimiento aislado, pero se repite a un ritmo regular, siendo el intervalo el tiempo entre una pelota pasando el daño y la siguiente. La señal es tratada por la rectificación (que corta la amplitud negativa) y envolvente (que produce picos bien definidos). La Figura 3 ilustra este proceso.

La técnica envolvente utilizada por los intentos del análisis de vibraciones, mediante la manipulación de la señal, para hacer los choques visibles y cuantificables en el dominio de frecuencia, simplemente porque el análisis de frecuencia es la técnica general utilizada para detectar fallos de la máquina. La principal fortaleza del Método de golpe de Pulso es su especialización en la detección de choque. El transductor y el instrumento de medición están diseñados para medir la magnitud de las perturbaciones directamente en el dominio del tiempo. Todas las generaciones de medidas de golpe de pulso dan lecturas de magnitud de los picos (valor máximo dBm) y del nivel de la señal entre los picos (valor de carpeta dBc). Juntos, estos dos valores se puede traducir directamente en la información de la condición de los rodamientos utilizando el diámetro interno del cojinete y las rpm.

¿Qué es el Método de Pulso de Choque?

Hace muchos años, SPM tomó la tecnología de pulso de choque y la convirtió en el método de pulso de choque. A través de pruebas reales en los laboratorios de prueba de rodamientos, datos empíricos fueron desarrollados utilizando el diámetro y las rpm. Con esta información se determina un valor dBi, que coloca la alarma de escala de color de normalización de condición en el rango dinámico del transductor de pulsos de choque. Esto permite a los usuarios utilizar una escala de alarma estándar, independientemente de las rpm o del diámetro del agujero del cojinete (ver figura 4). El dBm es el valor máximo, el valor medido de los más fuertes impulsos detectados durante el intervalo de medición. Si bien las superficies del cojinete no están dañadas, la diferencia entre dBm y dBc es pequeña. Un dBm alto y una gran diferencia entre dBm y dBc son causadas por daños en la superficie o partículas extrañas entre los elementos rodantes y la carrera.

Debido a la sensibilidad del método de pulso de choque, la condición de la lubricación del cojinete se puede medir a través de la señal de monitoreo como dBc. El dBc se mide en la señal de onda de tiempo del transductor de pulso de choque. La señal filtrada del transductor refleja la variación de presión en la interfaz de la rodadura de los cojinetes. Cuando la película de aceite en el rodamiento es gruesa, el nivel de pulso de choque es bajo, sin picos distintivos (zona verde, Fig. 5). El nivel aumenta cuando se reduce la película de aceite, pero todavía no hay picos distintivos (zona amarilla, Fig. 5). El daño provoca un pulso firme a intervalos irregulares (área roja, Fig. 5).

En el 2002, SMP amplió el Método SPM realizando una FFT sobre la señal de 32 kHz utilizada, que resultó en una capacidad de análisis más profunda. Al identificar las diferentes frecuencias de rodamientos (síntomas), ahora podemos ver los empates de las frecuencias en el espectro de SPM. Asimismo los síntomas típicos como el desbalance o la soltura también pueden ser introducidos para un reconocimiento de patrones más precisos.

El eje X del espectro de SPM se escala en Hz. El eje X está en SD (unidad de distribución de choque por sus siglas en ingles). La amplitud en el espectro de SPM debe utilizarse en conjunción con los valores de SPM. Una nueva avería puede causar niveles altos de SD y un daño antiguo más grave puede tener valores más bajos de SD. Principalmente, el espectro de SPM se utiliza para el reconocimiento de patrones. Se sabe, pero no cuantificado, que el delta (diferencia entre picos altos y el nivel medio) en un espectro está relacionado con el estado del rodamiento.

La figura 6 muestra un típico gráfico de la Condición de pulso de choque de rodamientos. El eje X representa el tiempo. El eje Y es la intensidad de fuerza de la señal dividida como un código de condición verde-amarillo-rojo. Como se explicó anteriormente el nivel de alarma se determina por el diámetro del eje y las RPM que está programado en el instrumento y/o el software de la computadora.

Eso define la base y de allí las divisiones de verde/amarillo/rojo son más definidas. En el gráfico podemos ver las lecturas en la zona verde hasta alrededor de marzo del 2002. Luego, fueron hacia el amarillo, y después a las zonas rojas. Además vemos el desarrollo de un gran delta (dBm-dBc), que también indica daños en progreso en los cojinetes.

Las refinerías son piezas fundamentales de equipo en el proceso de fabricación de papel. Son la parte del proceso que rompe las fibras de celulosa, ayudándolas a mantenerse pegadas una a la otra en la banda de papel. Con una serie de discos giratorios de metal dentado, las refinerías "golpean" la pulpa durante distintos períodos de tiempo, dependiendo de su origen y el tipo de productos de papel que será de ella.

La Figura 7b es un historial en-línea de la identificación de un cojinete en la zona ROJA. Identifica los daños en la progresión, sustitución y, a continuación nuevas lecturas inferiores como resultado de un cojinete nuevo. Esto se logró utilizando sólo el diámetro del eje y rpm. Un espectro SPM (Figura 7C) posterior en el mismo lugar identifica el área del problema como la carrera interna. El Patrón se muestra como un defecto de la carrera interior con bandas laterales.

Si se utiliza la filosofía del monitoreo de condición de primera línea, las mediciones del pulso de choque se utilizarían como la primera etapa de la identificación de anomalías. Debido a que el transductor de pulsos de choque "ve" sólo la señal de rodamiento, que hace que el análisis de condición de rodamientos más fácil de ver, y proporciona un aviso prematuro. Con esta tecnología, cuando el valor del choque aumenta y el Delta (diferencia entre dBm/dBc) aumenta con el tiempo, esto es un primer indicador de que el daño del cojinete esta en progreso. Y por medio del espectro de SPM, se puede identificar claramente problemas de cojinetes desde fuentes de señal secundaria. La equiparación de los síntomas (componentes del cojinete) hace que el proceso de toma de decisiones sea más sencillo.

En el espectro de SPM (Fig. 7C) hacemos un FFT sobre la única señal de pulso de choque que se desarrolla sólo de las ondas de compresión generadas por el cojinete que esta operando. Las frecuencias individuales, o síntomas, están predefinidos, y nosotros simplemente empatamos los síntomas con los patrones de la señal de los componentes que provocó que el método de choque de pulso entrara en rojo. El software identifica los empates y el eje Y (escala de distribución de choque) identifica los síntomas que están generando la mayoría de los choques. Entre el método de SPM identificando el cojinete y el espectro de SPM identificando el componente del rodamiento con la saturación de mayor impacto, la identificación del cojinete puede hacerse más fácilmente.

Recuerde la fábrica en Hallsta, Suecia, que utiliza el Método de SPM y el espectro de SPM. Ellos producen más de 785.000 toneladas de revistas, libros, y papel de periódico por año. El Personal de Hallsta compilo los datos de 1993-99 de más de 2326 piezas de maquinaria en sus instalaciones, y su tiempo promedio de alerta se muestra en la Figura 8. Debido a la alerta antes de la falla, el 100% de los reemplazos se pudieron completar en un paro programado. Se calcula que esto puede ser una contribución de 800.000 dólares para las utilidades por inspector, o 6.400.000 dólares en total.

Tienen un nivel de confianza del 95% para los tiempos de preaviso promedio. Cuando la condición del cojinete primero va de verde a amarillo y la corrección de lubricación no invierte la tendencia, estos valores representan el promedio de tiempo de advertencia para la sustitución de cojinetes. Con este conocimiento, ahora utilizan estos valores medios para determinar las medidas correctivas y el tiempo de reemplazo.

Los principales argumentos para CBM son las reducciones de costes que se han logrado al reducir el tiempo que toma para hacer una reparación necesaria. La sustitución prevista significa menos tiempo de espera y menos tiempo de reparación. Cuando se añada también el costo de los daños secundarios y la pérdida de producción resultante de un corte, es fácil entender por qué un programa de CBM efectivo cuesta mucho menos que una filosofía de que “trabaje hasta que falle”.

Lou Morando es el Director Gerente de SPM Instrument, Inc. en los EE.UU. Nació en Connecticut y se graduó en la Universidad de Connecticut con una licenciatura en Ingeniería Química. Sus inicios consistieron en el diseño y fabricación de equipos de transferencia de calor y recipientes a presión para la industria de energía nuclear con una progresión en las ventas de este equipo durante siete años. Lou también tiene 11 años de experiencia en el diseño y la fabricación de compresión de gran tonelaje y los sistemas de refrigeración que utilicen compresores de tornillo rotativo. Ha ocupado los puestos de director de ventas de frigoríficos y, a continuación Administrador de Gerente de Planta de la División de Refrigeración Industrial.

Lou tiene actualmente 22 años de experiencia en la venta y la aplicación de mantenimiento predictivo y preventivo de Sistemas y Productos para la carga y control del estado de la máquina. Ha escrito y presentado numerosos artículos sobre el enfoque práctico del Monitoreo de Condición de la Maquinaria en muchas conferencias nacionales e internacionales.